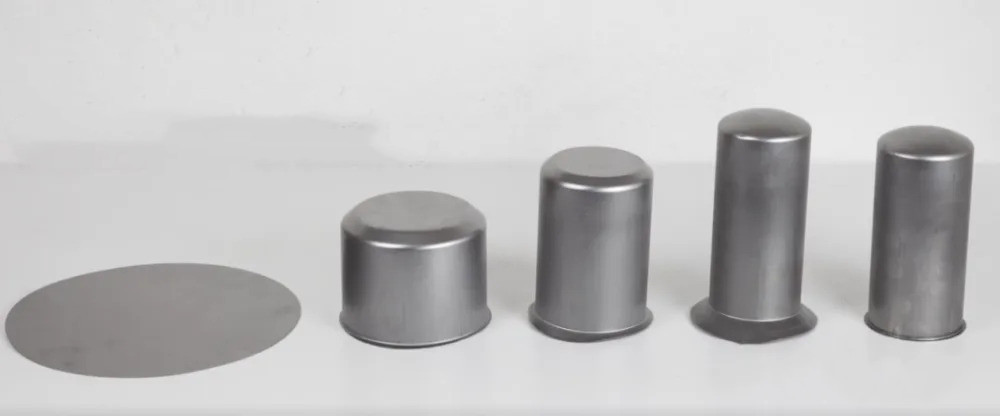

Discussion sur le processus d'emboutissage des métaux

De nos jours, avec l'amélioration continue de la science et de la technologie mécanique, les exigences de qualité des produits d'emboutissage profond deviennent de plus en plus élevées, et le processus d'emboutissage profond a également été bien développé. En combinaison avec le travail proprement dit, le processus d'emboutissage profond d'emboutissage de tôle est étudié plus en détail.

La production d' emboutissage de pièces joue un rôle important dans la production industrielle internationale. La force externe est exercée sur les plaques, les bandes, les tuyaux et les profilés au moyen de poinçons et de matrices, et le processus d'emboutissage profond est une méthode plus courante dans le traitement mécanique moderne. L'estampage à froid avec du métal provoque une déformation ou une séparation plastique, et l'emboutissage profond est utilisé pour produire la forme et la taille requises. Par rapport aux pièces moulées et forgées, les pièces d'emboutissage peuvent découper des nervures, des nervures et des brides difficiles à traiter par d'autres méthodes et présentent les avantages d'être minces, uniformes, légers et solides.

1. Présentation de la structure des pièces d'emboutissage

Les pièces d'emboutissage sont généralement obtenues en poinçonnant les trous et les profils requis sur le matériau (par exemple, une plaque d'acier) avec des erreurs dans les tolérances générales ou définies par l'entreprise et les trous et les profils sont les éléments de la pièce d'emboutissage. Pour les exigences des pièces d'emboutissage, les trous sur les pièces d'emboutissage peuvent être divisés en trois catégories : trous d'installation, trous de positionnement et trous de processus. Les trous carrés sont compatibles avec les pièces standard carrées, les trous ronds et les trous longs sont compatibles avec les boulons et autres pièces standard. Les trous avec une surface ronde standard sont des trous ronds. Il n'y a pas de marge de réglage lors de l'assemblage des pièces. La forme des trous longs est conçue pour se composer d'un carré et de deux demi-cercles, permettant ainsi aux pièces d'être montées sur le corps avec précision et commodité. Les trous de processus comprennent des espaces délibérés laissés lors d'un ajustement pratique, des espaces conçus pour façonner et réduire le poids des pièces embouties, des espaces qui doivent être conçus pour la formabilité, etc. Ils varient en taille et sont généralement déterminés par l'objectif, la forme et le processus d'emboutissage.

2. Matériel pour l'emboutissage de métal et les matrices de dessin

Les produits d'emboutissage de métal peuvent être divisés en trois catégories : le formage de conteneurs, le formage de plans, les pièces décoratives avec une bonne forme générale ainsi que les conteneurs. Le premier type nécessite un estampage à froid et un emboutissage profond du métal, et une bonne étanchéité, sans fuite, la sécurité et la fiabilité du récipient doivent être assurées. Le deuxième type est moins difficile à former et le processus de fabrication de la matrice est simple. La troisième catégorie a pour fonction de décorer et d'embellir les produits. Parce que le troisième type de produit prend en compte les deux fonctions des deux premiers types, il met en avant des exigences plus élevées pour la fabrication. Le troisième type de produit est à la fois les contenants et les produits métalliques de revêtement décoratif. De belles courbes et surfaces sont largement utilisées dans la conception extérieure, et la qualité de surface doit être élevée. On peut dire que 70 % des défaillances des matrices sont causées par des défauts matériels et un traitement thermique inapproprié, qui sont les principaux facteurs affectant la durée de vie des matrices. Par conséquent, la sélection du matériau de la matrice et le processus de traitement thermique sont très importants dans l'ensemble de la conception et de la fabrication de la matrice. Les conditions de travail des matrices d'emboutissage sont compliquées et elles doivent supporter des charges d'impact, de vibration, de haute pression, d'emboutissage profond, de flexion et de torsion. Étant donné que l'extrusion provoque également des températures de fonctionnement plus élevées, ce qui rend la matrice sujette à l'usure, à la fatigue, à la fracture et à la déformation, le matériau de la matrice doit être meilleur que celui des pièces communes. La filière de la cuve de production se compose d'une filière d'étirage, d'une filière d'extrusion à froid et d'une filière de découpe. Le matériau de matrice d'étirage a une bonne résistance à l'adhérence, une certaine résistance et ténacité, de bonnes performances de coupe, une petite déformation par traitement thermique et une bonne stabilité dimensionnelle. Les filières d'extrusion à froid nécessitent une résistance, une dureté et une résistance à l'usure élevées. En raison de la forte élévation de température pendant l'extrusion, ils doivent également avoir une certaine résistance à la fatigue thermique et une certaine dureté thermique. Par conséquent, le traitement thermique est très exigeant. Il doit être traité par un processus de traitement thermique spécifique pour montrer de bonnes performances globales et répondre aux besoins de production.

3. Discussion sur le processus de formation dans Fabrication de pièces d'emboutissage

En raison des avantages d'une efficacité de production élevée, d'un faible coût de production, d'un fonctionnement simple et d'une aptitude à la production de masse, l'emboutissage est un moyen important de traitement d'emboutissage de métal moderne avec le développement rapide de l'économie et de l'industrie de fabrication de produits en Chine, et a de larges perspectives de développement dans Construction de modernisation de la Chine. Dans l'usinage d'aujourd'hui, la technologie d'emboutissage est donc entrée dans une période de développement rapide, la technologie de pliage par emboutissage à froid est largement utilisée dans la production industrielle.

– 3.1. Problèmes à prendre en compte dans la conception des matrices d'emboutissage et d'emboutissage

Conception déraisonnable de l'estampage et de la matrice de dessin, petite force de support de blanc dans le concave, force de support de blanc trop petite ou trop grande entraînera un emboutissage incorrect Si la force du support de blanc est trop petite, le métal s'écoule lentement et le métal n'est pas facile à déformer. Si la force du serre-flan est trop importante, des plis se produiront ; Le flux de métal est irrégulier. La force côté pression au niveau de la bride est relativement importante, la courbure locale au niveau de la bride est réduite, le métal s'écoule rapidement, la force côté pression est réduite et la surface est brillante. Les défauts de rides d'estampage de la paroi latérale apparaissent généralement sur la paroi latérale près du coin. Si le dé n'est pas conçu correctement, il se cassera si c'est plus grave. Il y aura un réseau croisé de métal près du coin rond de la matrice avec un angle d'environ 45 degrés par rapport à la direction du dessin. Le réglage de la force du serre-flan est le point de départ de base pour éviter un emboutissage incorrect. Pour augmenter la force du serre-flan, vous pouvez ajuster la force du serre-flan en ajustant la force de tirage. Le moyen le plus simple d'accélérer l'écoulement du métal consiste à meuler raisonnablement le moule, à réduire la résistance à l'écoulement du matériau, à améliorer le rayon du filet de poinçonnage et l'angle de la surface de transition et à soulager la contrainte d'emboutissage. Cette méthode ne nécessite qu'un petit changement de taille sur le moule.

-3.2. Huile de lubrification appropriée

La lubrification a une influence très importante sur le processus d'emboutissage profond. Dans le processus de production d'essai, une huile mélangée auto-préparée est sélectionnée pour la lubrification. Une mauvaise sélection d'huile de lubrification, en particulier l'emboutissage profond avec tendance à l'amincissement, provoquera des fissures et des rides locales, ce qui peut non seulement améliorer la perméabilité de l'huile de lubrification, mais également accélérer le glissement entre les matériaux d'estampage et la matrice grâce à la lubrification, réduire le flux de métal , et également assurer la qualité de surface des pièces d'emboutissage pour inhiber la vitesse d'amincissement. Une huile de lubrification appropriée joue un rôle essentiel pour garantir la qualité du produit et prévenir l'augmentation de la température.

-3.3. Contrôler la taille des blancs

Au stade du dessin d'essai, le taux de dessin est trop strict et la détermination de la forme et de la taille du blanc est l'une des tâches importantes. Pour cette raison, il est nécessaire de retirer toutes les parties du flan de matériau qui affectent le produit. Plus l'ébauche est grande, plus la forme est propice au changement rapide et la possibilité de fissuration augmentera. Afin de garantir la qualité et de la limiter à la taille minimale, les conditions de formage s'amélioreront. Plus l'ébauche est petite, plus les conditions de formage seront mauvaises, afin de minimiser les interférences. Il faut minimiser le flan, mais aussi économiser les matières premières. Ce travail de base doit être bien fait.

-3.4. Le contrôle du taux de déformation en toute sécurité est au cœur de l'amélioration de la qualité du produit

Premièrement, le taux de qualification des produits est un facteur important pour réduire les coûts. Quelle que soit la technologie de moulage utilisée, le coût global doit être pris en compte en premier, suivi des compétences opérationnelles du personnel. Étant donné que la réduction du processus peut non seulement réduire le gaspillage de matériaux, mais également réduire la possibilité que la surface de la pièce soit tirée, et également réduire l'erreur causée par le positionnement et le phénomène d'oxydation causé par le recuit multiple, réduire le processus autant que possible est une direction principale de recherche sur l'emboutissage et l'emboutissage des métaux. Deuxièmement, améliorer les exigences relatives à la rugosité de la fabrication de moules. Assurez-vous pleinement que le métal a une bonne fluidité dans le processus d'estampage à froid, ce qui est d'une importance positive pour éviter le principal défaut de fissuration sous tension. L'amélioration des exigences de rugosité de surface du poinçon et de la matrice peut améliorer la fluidité du métal. Bien que cela augmente le coût, c'est aussi nécessaire. Troisièmement, améliorer les exigences de précision de la fabrication de moules. La précision de la fabrication des matrices comprend la précision du traitement des matrices, le contrôle de l'espacement des matrices, la technologie de traitement de durcissement de la surface des matrices et l'adaptation des matrices à la récupération élastique du métal. L'emboutissage des métaux et l'emboutissage profond comprimeront le processus de formage multiple en un seul formage, de sorte que la précision de la fabrication des matrices affectera directement la qualité du produit. Afin de contrôler le taux de déformation en toute sécurité et d'éviter l'apparition de déformations et de plis, cela augmentera le coût de production du moule, mais cela est très nécessaire. Le taux de qualification des produits est un facteur important pour réduire les coûts et améliorer les exigences de précision de fabrication des moules. Quelle que soit la technologie de moulage utilisée, la précision de fabrication du moule inclut la précision de traitement du moule, et le coût doit être pris en compte en premier. La seconde consiste à tenir compte des compétences opérationnelles des travailleurs. Afin de contrôler le taux de déformation de sécurité, le gaspillage de matériaux de traitement peut être réduit en réduisant la procédure de travail. On peut dire que la précision de la matrice d'estampage affecte directement la qualité du produit des pièces d'estampage, ce qui a un impact direct sur la réduction de l'apparition de la déformation de surface et des rides de la pièce, évitant l'erreur de précision causée par le positionnement et l'oxydation causée par des recuits multiples. L'amélioration de la précision des matrices augmentera le coût de fabrication des matrices. Par conséquent, la réduction de la technologie de traitement est un aspect majeur de l'emboutissage des métaux et de l'emboutissage profond. Dans le même temps, en améliorant la précision de la fabrication de moules, nous attachons de l'importance à l'impact du positionnement précis des moules sur la qualité et la stabilité du produit. Il est d'une importance positive d'assurer pleinement le bon écoulement du métal dans le processus d'emboutissage à froid et de concevoir avec soin le dispositif de guidage de la matrice pour éviter le défaut principal de la fissuration sous tension. L'amélioration des exigences de rugosité de surface du poinçon et de la matrice peut être considérée comme un facteur important pour réduire les défaillances de matrice et éviter une qualité de produit instable, ce qui peut améliorer la fluidité du métal.

4. Conclusion

En résumé, uniquement en améliorant le processus d'emboutissage, en entretenant et en entretenant régulièrement l'équipement, en sélectionnant raisonnablement les matériaux des matrices d'emboutissage et d'étirage en métal, en leur donnant une précision et une rigidité suffisantes, en contrôlant la taille de l'ébauche et le taux de déformation sûr, et en adoptant le bon méthodes de fonctionnement et de mesure, la qualité du produit peut-elle enfin être améliorée.